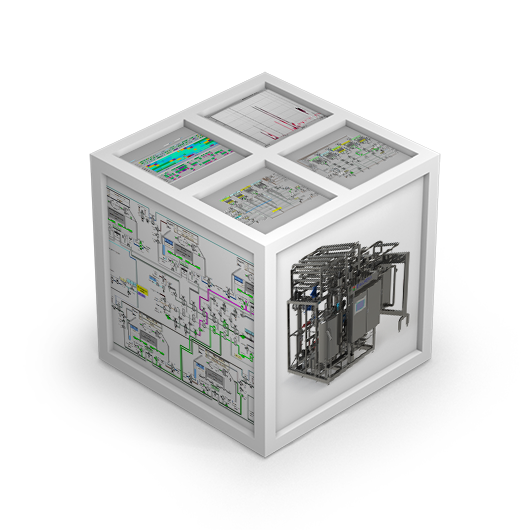

Innowacyjne, kompletne rozwiązanie dla automatyzacji zakładów mleczarskich

Innowacyjne, kompletne rozwiązanie dla automatyzacji zakładów mleczarskich

MILK.AI to driver rozwoju i narzędzie kontroli Twojej produkcji, który pozwala na stabilizację i wzrost jakości produkcji, wykorzystując wewnętrzne, ukryte rezerwy przedsiębiorstwa.

Rozwiązanie MILK.AI zapewnia nowy poziom kontroli nad procesem produkcyjnym. Automatyzacja to już nie tylko sterowanie zaworami, pompami i regulatorami. Obecnie automatyzacja oznacza sprawowanie terminowej kontroli nad pracą całego przedsiębiorstwa, analizę jakości procesów technologicznych, zużycia wszystkich zasobów energetycznych na każdym etapie technologicznym, znalezienie zależności pomiędzy odchyleniami parametrów procesu technologicznego a jakością produkowanych wyrobów, a także ich wpływu na koszt produkcji.

Możliwości kompleksowego rozwiązania MILK.AI

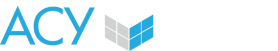

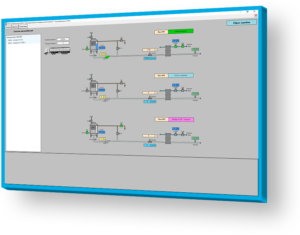

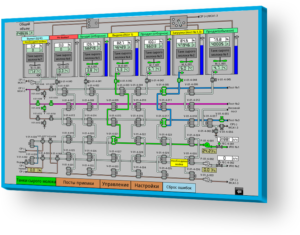

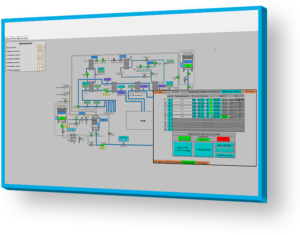

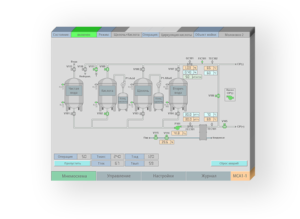

Moduł do kontroli i monitorowania pracy urządzeń

- Kontrola pracy urządzeń w trybie automatycznym (kontrola receptur, kontrola programów produkcyjnych, kontrola tras, kolejka zadań produkcyjnych i wiele innych);

- Zaawansowany system blokad technologicznych (kontrola poprawności

i częstotliwości niezbędnych zmywań, zapobieganie mieszaniu się produktu

z substancją myjącą, kontrola wszystkich przyległych i krzyżujących się tras itd.) - Wsparcie i optymalizacja wszystkich procesów produkcyjnych w zadanym trybie;

- Uzyskiwanie i wyświetlanie w czasie rzeczywistym informacji o stanie procesów produkcyjnych;

- Redukcja strat surowca dzięki automatycznemu przepychaniu produktów

i zmianie środowiska; - Zmniejszenie ilości produktów wybrakowanych, minimalizacja błędów personelu

i przestojów; - Wydzielony serwer archiwizacji (przechowujący wszystkie parametry pracy

z częstotliwością co najmniej raz na sekundę, ilość zarchiwizowanych sygnałów w zrealizowanych projektach – ponad 75000); - Wygodne narzędzie do pracy z archiwami.

Moduł do kontroli i monitorowania pracy urządzeń

- Kontrola pracy urządzeń w trybie automatycznym (kontrola receptur, kontrola programów produkcyjnych, kontrola tras, kolejka zadań produkcyjnych i wiele innych);

- Zaawansowany system blokad technologicznych (kontrola poprawności

i częstotliwości niezbędnych myć, zapobieganie mieszaniu się produktu

z substancją myjącą, kontrola wszystkich przyległych i krzyżujących się tras itd.) - Wsparcie i optymalizacja wszystkich procesów produkcyjnych w zadanym trybie;

- Uzyskiwanie i wyświetlanie w czasie rzeczywistym informacji o stanie procesów produkcyjnych;

- Redukcja strat surowca dzięki automatycznemu przepychaniu produktów

i zmianie środowiska; - Zmniejszenie ilości produktów wybrakowanych, minimalizacja błędów personelu

i przestojów; - Wydzielony serwer archiwizacji (przechowujący wszystkie parametry pracy

z częstotliwością co najmniej raz na sekundę, ilość zarchiwizowanych sygnałów w zrealizowanych projektach – ponad 75000); - Wygodne narzędzie do pracy z archiwami.

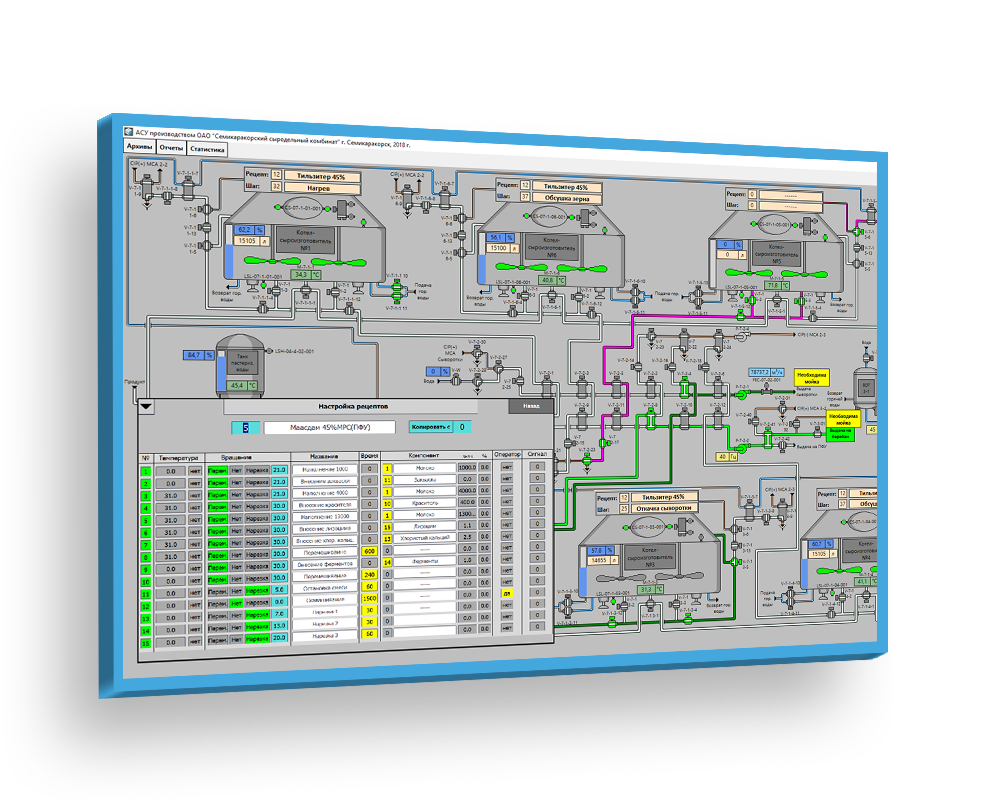

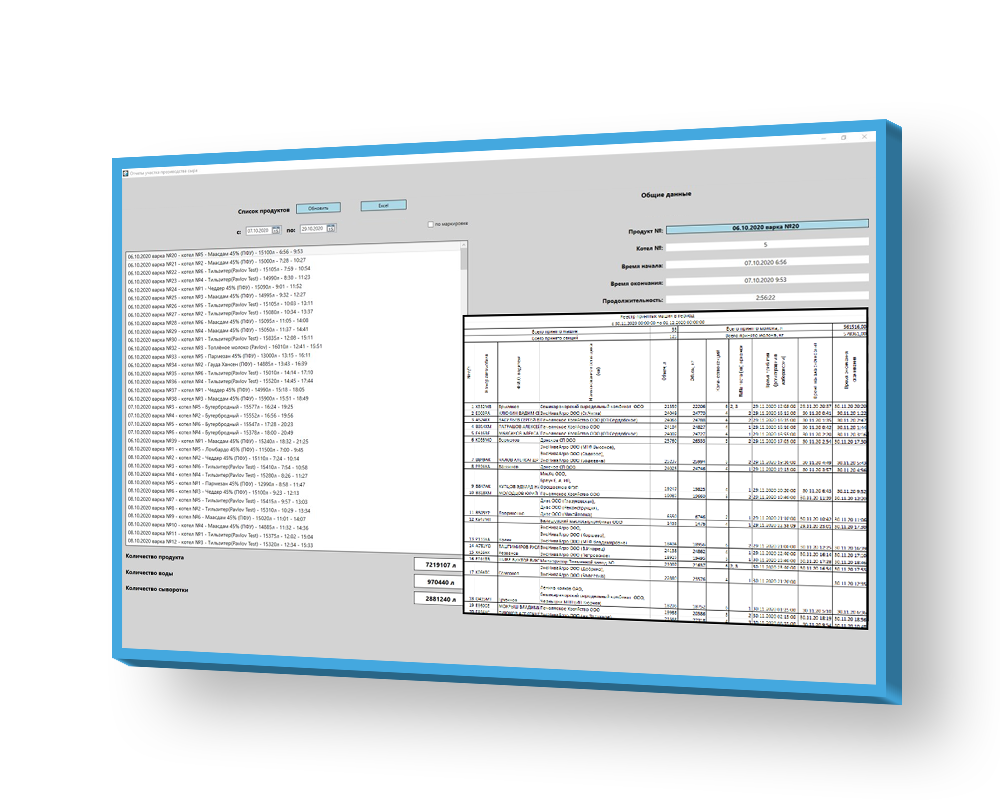

Moduł efektywności pracy urządzeń

- Pozyskiwanie i szybka analiza informacji o pracy urządzeń na wszystkich etapach i odcinkach produkcji;

- Zwiększenie efektywności wykorzystania urządzeń, surowców, zasobów energetycznych;

- Niezależna kontrola nad pracy personelu;

- Zwiększenie szybkości przetwarzania informacji operacyjnej i podejmowania niezbędnych decyzji zarządczych;

- Wzrost jakości produktów;

- Planowanie procesów produkcyjnych w oparciu o wiarygodne i szczegółowe informacje o obciążeniach produkcyjnych i zużyciu surowców.

Moduł efektywności pracy urządzeń

- Pozyskiwanie i szybka analiza informacji o pracy urządzeń na wszystkich etapach i odcinkach produkcji;

- Zwiększenie efektywności wykorzystania urządzeń, surowców, zasobów energetycznych;

- Niezależna kontrola nad pracą personelu;

- Zwiększenie szybkości przetwarzania informacji operacyjnej i podejmowania niezbędnych decyzji zarządczych;

- Wzrost jakości produktów;

- Planowanie procesów produkcyjnych w oparciu o wiarygodne i szczegółowe informacje o obciążeniach produkcyjnych i zużyciu surowców.

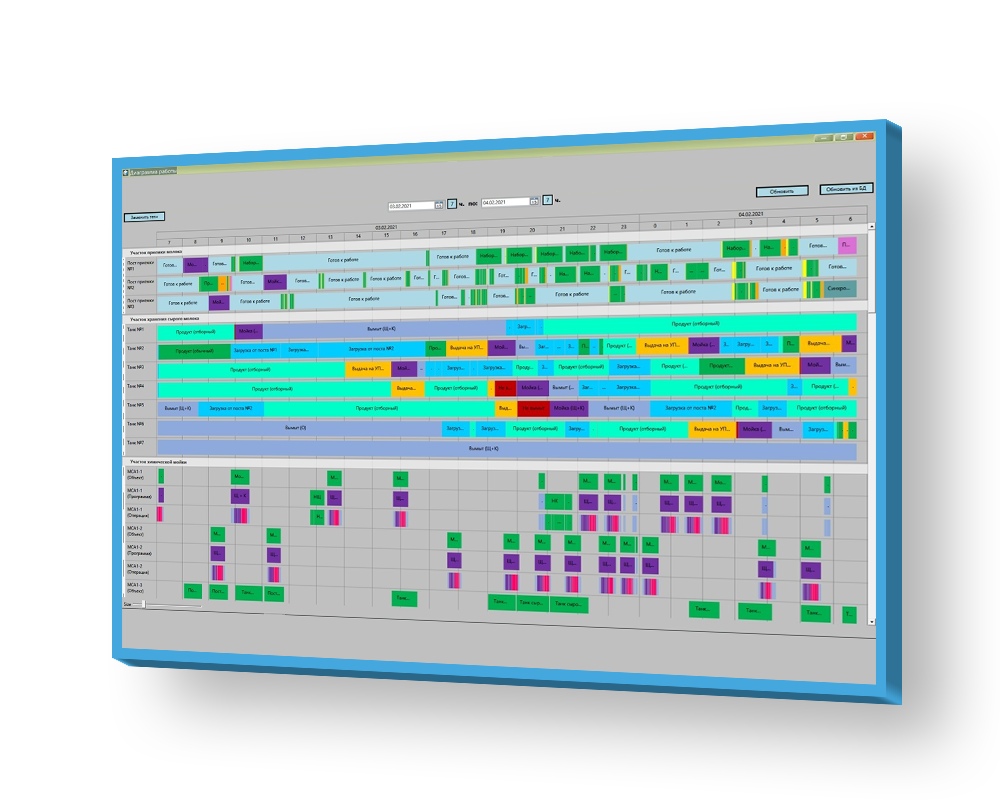

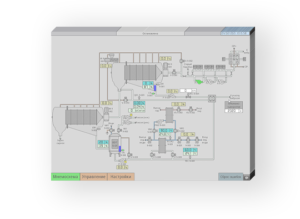

Moduł pomiaru zużycia zasobów energetycznych

- Automatyczne zbieranie, agregowanie, późniejsze przetwarzanie i przechowywanie danych o zużytych zasobach energetycznych (energia elektryczna, woda, para, woda lodowata, sprężone powietrze, roztwory itp.);

- Zdolność do obliczania właściwego zużycia energii na jednostkę produktu końcowego w kontekście każdego elementu wyposażenia;

- Uzyskanie analitycznych i porównawczych raportów dla terminowej identyfikacji odchyleń zużycia zasobów energetycznych od wartości normalnych.

Moduł pomiaru zużycia zasobów energetycznych

- Automatyczne zbieranie, agregowanie, późniejsze przetwarzanie i przechowywanie danych o zużytych zasobach energetycznych (energia elektryczna, woda, para, woda lodowa, sprężone powietrze, roztwory itp.);

- Zdolność do obliczania właściwego zużycia energii na jednostkę produktu końcowego w kontekście każdego elementu wyposażenia;

- Uzyskanie analitycznych i porównawczych raportów dla terminowej identyfikacji odchyleń zużycia zasobów energetycznych od wartości normalnych.

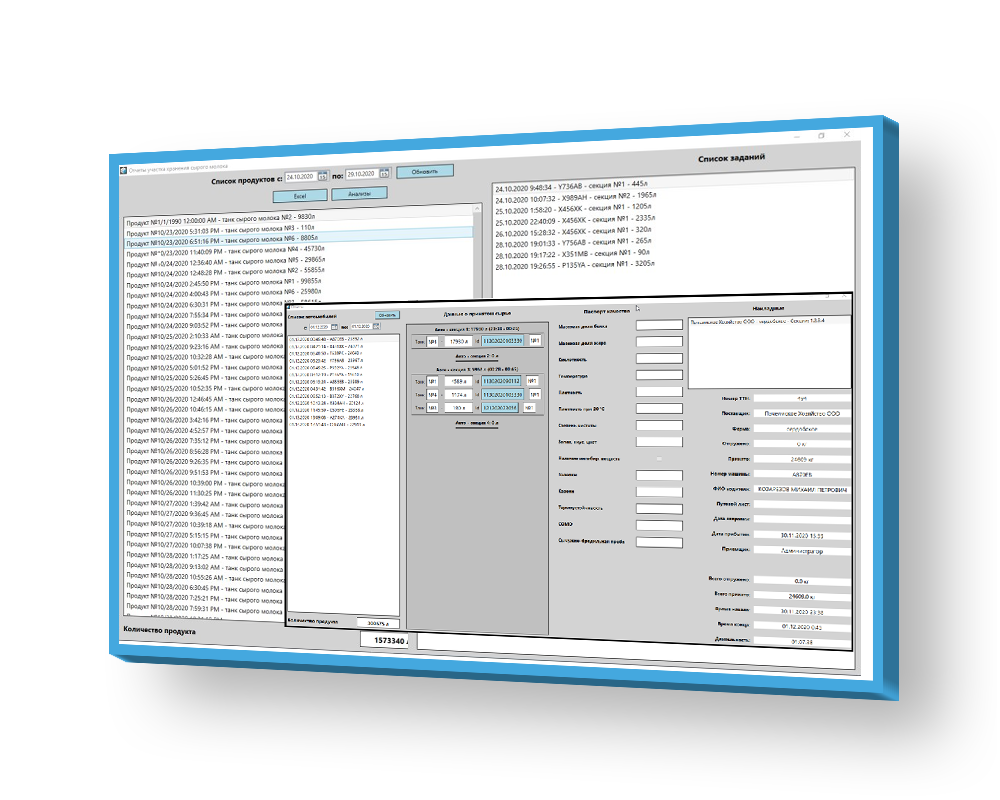

Moduł do ewidencji ruchu surowców i materiałów

- Możliwość śledzenia produktu w całym cyklu produkcyjnym: kontrola, ewidencja

i analiza procesu produkcyjnego na wszystkich jego etapach: od dostawy surowców na magazyn do wysyłki gotowych produktów; - Szczegółowa analiza łańcuchów produkcyjnych: od surowców do wyrobów gotowych i w odwrotnym kierunku, czyli od wyrobów gotowych do surowców;

- Rejestrowanie i zapisywanie ruchów wszystkich materiałów;

- Gromadzenie i przechowywanie właściwości surowców (półproduktów) na każdym etapie procesu produkcyjnego;

- Kontrola jakości w procesie produkcji.

Moduł do ewidencji ruchu surowców i materiałów

- Możliwość śledzenia produktu w całym cyklu produkcyjnym: kontrola, ewidencja

i analiza procesu produkcyjnego na wszystkich jego etapach: od przyjęcia surowców do magazynu do wysyłki gotowych produktów; - Szczegółowa analiza łańcuchów produkcyjnych: od surowców do wyrobów gotowych i z powrotem;

- Rejestrowanie i zapisywanie ruchów wszystkich materiałów;

- Gromadzenie i przechowywanie właściwości surowców (półproduktów) na każdym etapie procesu produkcyjnego;

- Kontrola jakości w procesie produkcji.

Moduł analizy laboratoryjnej dla surowców i materiałów

- Uzyskiwanie wiarygodnych informacji o wynikach badań w celu podejmowania prawidłowych, terminowych decyzji zarządczych;

- Rejestracja i identyfikacja próbek przychodzących do laboratorium;

- Zarządzanie zadaniami badawczymi. Wsparcie manualnych metod badawczych

i współdziałanie z urządzeniami laboratoryjnymi (analizatorami) w zakresie formułowania zadań dla analizatorów i uzyskiwania wyników badań; - Przetwarzanie i dostarczanie wyników (weryfikacja, drukowanie, przenoszenie do innych systemów itp. uzyskanych wyników badań);

- Wewnętrzna kontrola jakości.

Moduł analizy laboratoryjnej dla surowców i materiałów

- Uzyskiwanie wiarygodnych informacji o wynikach badań w celu podejmowania prawidłowych, terminowych decyzji zarządczych;

- Rejestracja i identyfikacja próbek przychodzących do laboratorium;

- Zarządzanie zadaniami badawczymi. Wsparcie manualnych metod badawczych

i współdziałanie z urządzeniami laboratoryjnymi (analizatorami) w zakresie formułowania zadań dla analizatorów i uzyskiwania wyników badań; - Przetwarzanie i dostarczanie wyników (weryfikacja, drukowanie, przenoszenie do innych systemów itp. uzyskanych wyników badań);

- Wewnętrzna kontrola jakości.

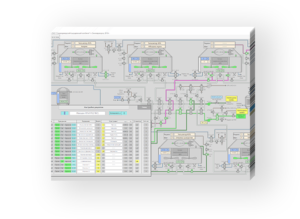

Moduł raportowania technologicznego i produkcyjnego

- Sprawozdania (raporty) elektroniczne za każdą zmianę dla każdego obszaru/jednostki sprzętu;

- Raporty odbioru surowca z powiązaniem z maszynami/sekcjami/dostawcami

i odbiornikiem mleka; - Schematy działania instalacji do pasteryzacji;

- Raporty z procesu mycia sprzętu;

- Uzyskanie sprawozdawczości analitycznej i porównawczej;

- Moduł do identyfikacji prawidłowości pomiędzy różnymi parametrami i danymi dotyczącymi działania urządzeń produkcyjnych i produkcji jako całości.

Moduł raportowania technologicznego i produkcyjnego

- Sprawozdania (raporty) elektroniczne za każdą zmianę dla każdego odcinka/jednostki sprzętu;

- Raporty odbioru surowca z powiązaniem z maszynami/sekcjami/dostawcami

i odbiornikiem mleka; - Schematy działania instalacji do pasteryzacji;

- Raporty z procesu mycia sprzętu;

- Uzyskanie sprawozdawczości analitycznej i porównawczej;

- Moduł do identyfikacji prawidłowości pomiędzy różnymi parametrami i danymi dotyczącymi działania urządzeń produkcyjnych i produkcji jako całości.

Zrealizowane projekty automatyzacji sprzętu, linii i odcinków

Wyposażenie

- Moduły odbioru i pomiaru mleka

- Urządzenia do pasteryzacji i chłodzenia o różnej wydajności dla różnych produktów

- Odpowietrzacze

- Separatory, wirówki przeciwbakteryjne

- Normalizatory mleka w przepływie

- Wielofunkcyjny sprzęt kontenerowy

- Zespół membran do mikrofiltracji

- Zespół membran ultrafiltracyjnych

- Kotły do gotowania twarogu

- Separatory serwatki do produkcji serów twarogowych

- Kotły do produkcji serów

- Separatory serwatki do produkcji serów twardych (w tym wstępnego solenia ziarna, dodawania składników do ziarna)

- Mieszadła składników w przepływie

- Urządzenia do odparowywania próżniowego (WIEGAND itp.)

Odcinki/linii

- Obszary przyjmowania mleka

- Obszary termizacji/pasteryzacji mleka pod kątem normalizacji zawartości tłuszczu w przepływie

- Obszary przechowywania pośredniego mleka / śmietanki / serwatki

- Obszary produkcyjne produktów fermentowanych

- Linie technologiczne do produkcji twarogu

- Linie produkcyjne serów twardych

- Linie produkcyjne serów miękkich

- Linie do produkcji masła za pomocą metody przetwarzania śmietanki o wysokiej zawartości tłuszczu

- Linie produkcyjne masła za pomocą metody ubijania

- Linie produkcyjne lodów

- Linie do przetwarzania serwatki twarogowej

- Linie do przetwarzania serwatki do produkcji serów

- Linie do rozpuszczania mleka w proszku i dodawania dodatków

Посты приемки

Участки хранения сырья, гребёнки

Пастеризаторы молока, сливок, сыворотки, нормализаторы жира

Сепараторы, бактофуги

CIP - станции

Котлы-сыроизготовители, котлы-творогоизготовители, участки приготовления сыра и творога

Сыворотко-отделители

Прессово-формовочные устройства

Кристаллизаторы

Вакуум-выпарные устройства (ВВУ)

Korzyści z wdrożenia

Wzrost efektywności

- Zmniejszenie jednostkowego zużycia zasobów energetycznych;

- Zwiększenie wydajności pracy;

- Zmniejszenie strat surowców;

- Zwiększenie rentowności całego przedsiębiorstwa.

Przejrzysta kontrola zarządzania

- Przejrzystość w zarządzaniu procesem produkcyjnym i poszczególnymi jednostkami;

- Kontrola jakości surowców, półproduktów i produktów końcowych;

- Uzyskiwanie wiarygodnych informacji w trybie online na wszystkich etapach produkcji.

Nowy poziom automatyzacji

- Działanie instalacji zgodnie z programem produkcji;

- Zapewnienie automatycznej kolejności operacji technologicznych;

- Ścisła kontrola nad realizacją blokad technologicznych;

- Automatyczne przechodzenie między środowiskami.

Nasi Klienci

Wytwórnia konserw mlecznych w Głubokim, S.A.

Wytwórnia konserw mlecznych w Lidzie, S.A.

Wytwórnia serów w Berezie, S.A.

Zakład mleczarski w Baranowiczach, S.A.

Zakład mleczarski w Lachowicach, S.A.

„Mołocznyi Mir”, S.A.

Zakład mleczarski w Prioziersku, S.A.

„Mołocznyi Mir”, Oddział w Szczuczynie, S.A.

Świadczymy usługi

- Opracowanie dokumentacji projektowej;

- Opracowanie oprogramowania systemów automatycznego sterowania procesami;

- Nadzór nad montażem urządzeń i prace elektryczne;

- Przekazanie urządzeń do eksploatacji;

- Szkolenie / przygotowanie personelu;

- Serwis gwarancyjny i pogwarancyjny. Wsparcie techniczne w zakresie funkcjonowania naszych rozwiązań jest dostępne 24/7.

Kontakt

„ASU-Techno” Sp. z o. o.

Numer identyfikacyjny przedsiębiorstwa 192014992

Przedsiębiorstwo inżynieryjne

Adres:

220125, Republika Białoruś,

Mińsk, ul. Gorodeckaja 38А, pomieszczenie. 30, pok. 30

Telefon / faks:

Telefon: +375 (44) 738-87-81

Telefon: +375 (17) 236-76-74

Telefon: +375 (29) 180-73-28

Faks: +375 (17) 236-76-75